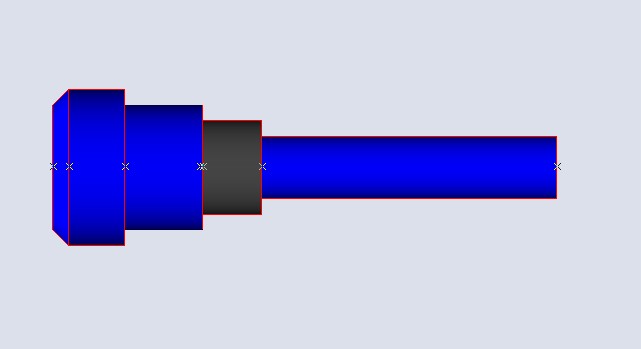

Mais par contre en fouillant sur le net je me suis aperçu que beaucoup de fabricants de marques proposent des renvois d’angle directement en ER32. De là je me dis que ça simplifierait bien la fabrication. Il n’y a pas longtemps j’ai acheté des pignons coniques chez www.tridistribution.fr , des roulements coniques j’en ai qui viennent aussi de là, j’ai une rallonge ER32 des joints à lèvres etc., de quoi me lancer dans la fabrication, la seule chose qui me manque vraiment c’est du temps mais je me dis que si je ne le fais pas quand j’en ai besoin, je ne le ferais jamais, et en plus je regagnerais certainement ce temps employé. Alors voilà, un matin je me lève tôt, comme d’habitude, et je me mets a griffonner mon bloc note en espérant trouver quelques idées pour commencer, un petit plan vite fait et deux heures plus tard je suis à l’atelier bien décidé a pondre cet accessoire. Je suis bien conscient que ce ne sera pas pour fraiser avec une fraise de 100mm, je vais certainement être confronté avec les vibrations mais si je peux déjà percer et faire des petits fraisages je serais déjà bien content. Je ressors donc cette rallonge en ER32 qui me servira de broche |

||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||

|

Tel qu’elle est là, elle ne conviendrait pas, il me faut un épaulement pour précontraindre les roulements coniques, j’usine donc une bague qui une fois en place servira d’épaulement Cette bague est usinée à +-19,95. Puis elle est chauffée puis mise à la presse, de cette façon elle fera un seul corps avec la broche.

Puis je m’occupe de l’alésage et des rainures de clavettes des pignons |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

Voila un bloc qui va me servir, je ne sais pas ce qu’il vaut comme acier mais je verrais bien, c’est un bloc que mon frère m’a rapporté, il s’en servait pour retenir sa tonnelle, il en a 6 comme celui-là, ça va sans dire qu’elle ne s’est jamais envolé. Je me débarrasse de ce qui est soudé autour, |

||||||||||||||||||||||||||||||||||||||||||||

|

Un petit passage à la scie et mise à mesures |

||||||||||||||||||||||||||||||||||||||||||||

|

La Passion du Métal

Visiteurs: 543106

Aujourd'hui: 49

Aujourd'hui: 49

66--renvoi d'angle pour Bridgeport

Outils

Outils