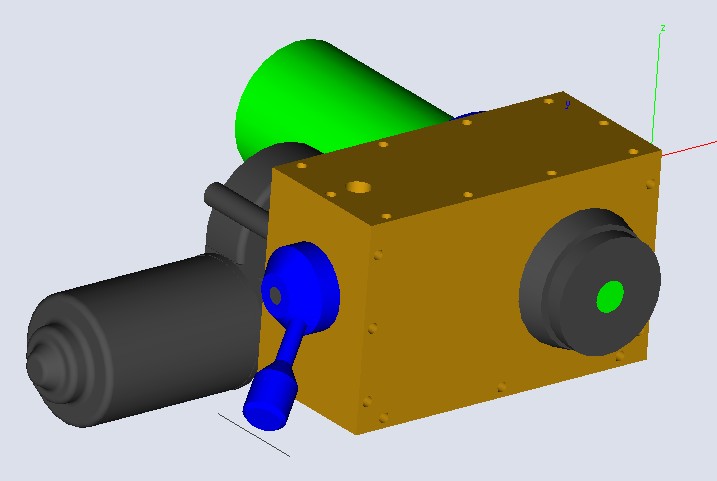

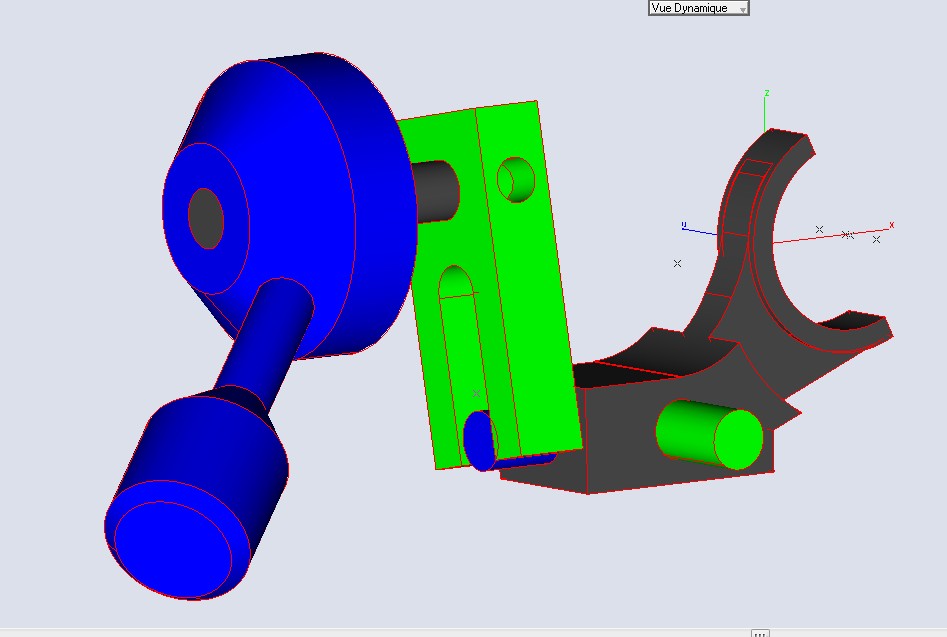

Suite à la rénovation complète d’une petite fraiseuse Sydéric 2330, j’entreprends de réaliser deux avances pour X et Y. Cela fait un bout de temps que je cogite là dessus et que je fais les plan. Pour des raisons de montage, ces deux avance ne sont pas entièrement identique, il y a quelques différences ce qui n’est pas pour faciliter les choses. Ces avances tourneront avec des moteurs en 12VDC (moteurs d’essuie glaces). La fabrication est faite pour durer, donc les engrenages seront en métal baignant dans l’huile comme une boite de vitesse. En fait ce sont deux petites boites à deux rapports + point mort. Un soin devra être apporté pour l’étanchéité, sinon l’huile risque de couler par les sorties d’axes. Bien sur tout est calculé pour ne pas diminuer la course ses axes. Voici comment ça va se présenter en gros

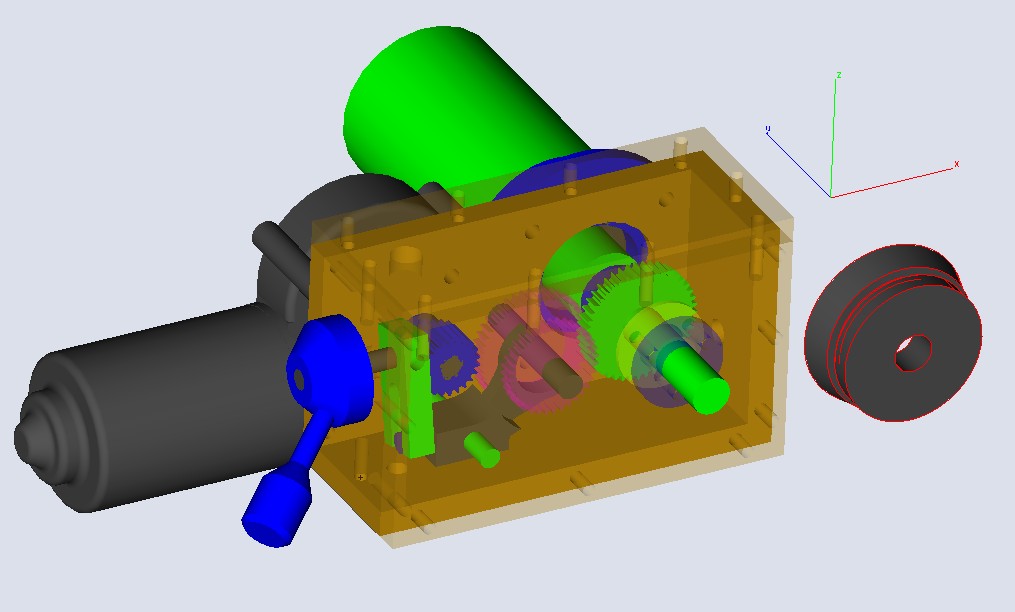

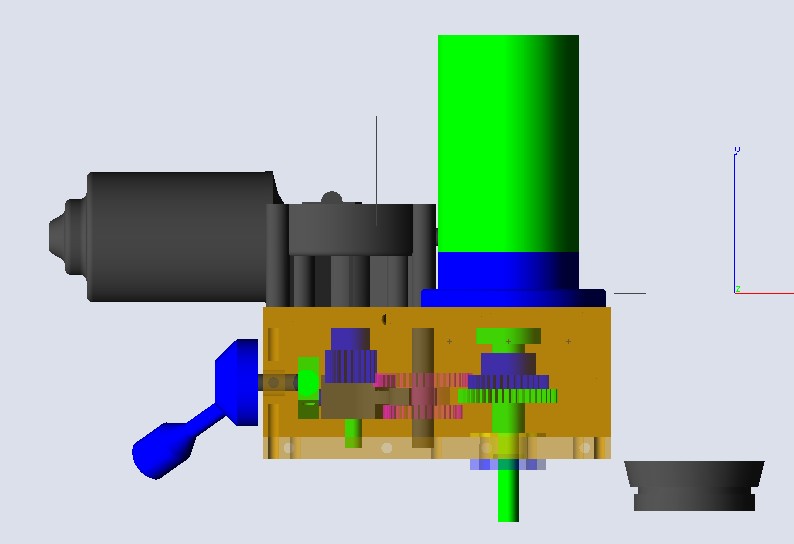

L’intérieur

Le boitier sera entièrement réalisé en étiré, comme cela je n’aurais que les extrémités à dresser. L’assemblage se fera par vis. C’est parti, j’espère être à la hauteur pour ce projet.

Voilà les pièces nécessaires pour les deux boitiers

Pour le moment tout est encore sur plan, pour m’assurer que l’entraxe des engrenages est bon, j’ai pris une chute pour faire un essai,après avoir percé ça tombe pile poil., les mèche remplace

les axes pour cet essais.

Voici les premières pièces que je vais réaliser

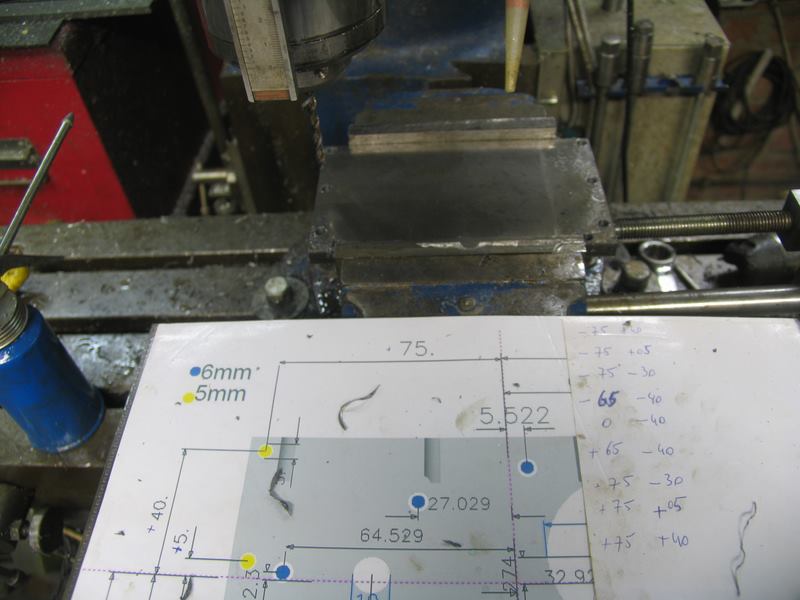

Je commence donc par le dos et la façade du transversal (Y), toute une série de trous seront nécessaire. Bien sur, je n’envisagerais pas de faire ce travail sans DRO, j’imagine le travail de titan et surtout la chance qu’il faudrait pour qu’au final tous les perçages et taraudages correspondent, mais bon ça ne veux pas dire pour ça que ce serait impossible, mais si je m’en tiens à ce que lulu disait dans un de ces post, « on trace, on pointe d’un coté et on perce de l’autre » Au lieu de prendre un coin comme point de départ, j’ai l’habitude de prendre le centre de la pièce. Je monte une butée pour ne pas devoir à chaque fois centrer la pièce. Je me suis donc armé de mon plan et d’une petite fiche avec tous les axes des perçages, je n’ai plus qu’à placer l’outil au bon endroit

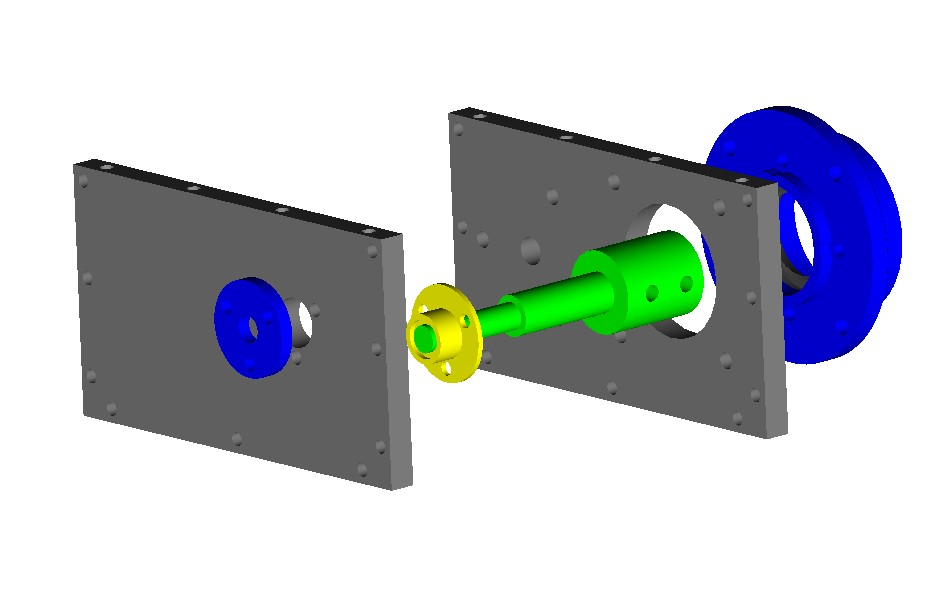

Pour l’axe X je n’ai pas ce problème de manivelle, comme d’origine il y en a une de chaque coté, je peux en laisser une pour affiner en manuel si nécessaire mais par contre pour le Y ce n’est pas la même chose, je ne vais pas remettre de manivelle pour le pas l’avoir tout le temps dans l’estomac mais par contre je vais juste remettre le vernier qui servira autant pour la mesure que pour affiner, manuellement. Oui mais il y a un hic, la vis est trop courte et ne dépasse pas assez pour traverser l’avance et le vernier, je dois donc faire un manchon pour la rallonger.(en vert sur le dessin) J’ai donc démonté cette visse pour pouvoir usiner ce manchon directement dessus et pour lui assurer une parfaite concentricité. J’ai donc alésé le manchon au bon Ø puis monté sur la vis, on ne le voit pas sur la photo mais des petites protections on été mise sur les mors pour ne pas abimer la vis,

On a trois palier, le premier servira à inclure un joint à double lèvres (joint spy) de 30/47, j’ai calculé de façon a ce que le joint se trouvera entre les deux vis de fixation Le 2eme pour les engrenages et le 3eme traversera l’avance pour recevoir le vernier. Coté machine, quatre perçage on déjà été prévu au moment de sa restauration mais je dois usiner une bague qui se montera entre le bloc des roulements de la vis coté machine et l’avance. (en bleu) L’épaisseur de cette bague n’a pas été décidée au hasard, elle devra permettre au moteur de se placer entre l’avance et la machine, si j’avais placé le moteur à l’avant, je n’aurais pas eu de place pour le vernier, par contre c’est le contraire qui se passera sur le X, le moteur sera à l’extérieur. Encore de la récup, un bout d’axe de Ø90mm vient de quitter le bac à chutes. C’est parti pour l’usinage de la première bague puis Perçage à 30mm pour commencer l’alésage Et voilà, cette bague recevra un joint spy de 30/47. Il ne reste que le perçage à faire. Je me suis toujours dis qu’un jour je me bricolerais un diviseur et une petite tête de perçage sur mon tour, ainsi je ne devrais plus passer les pièces à la perceuse ou à la fraiseuse. En passant, une petite vue sur ma façon de monter ce petit accessoire que j’ai fait, qui me sert très souvent et qui me permet de monter vite fait tous mes mandrins en camlok http://cphili.eu/pages/pages.php?title=54-accessoire-pour-montage-des-mandrin-camlock Je monte un simple cône dans la broche de la fraiseuse puis je le descends dans l’alésage, le porte mandrin se met tout seul en place, il ne me reste qu’à le brider sur la table et vérifier le centrage mais en général il est plus que suffisant pour le perçage. Il me reste plus qu’a tout mettre zéro Puis à percer et tarauder. Un petit essai de vissage, toujours une petite appréhension mais tout se passe très bien, toutes les vis se vissent à la main sans forcer malgré que je ne prévois que très peu de jeu, je perce à 6mm pour du M6 et non a 6.5 ou même 7 comme on peut souvent voir. Voilà la première bague de faite, aujourd’hui j’attaque la seconde pour le 2éme axe. Voilà pour la seconde bague, le morceau qui reste dans l’étau bien sur. Mis a part l’épaisseur, elle est quasiment identique que l’autre donc je ne rentre pas dans le détail, ici ce ne sera pas vraiment un joint spy mais un cache poussière de vérin hydraulique, je pense que ça fera aussi bien l’affaire, ce n’est pas un joint vraiment prévu pour les axes tournant mais à la vitesse ou ça va tourner, il sera bien capable de retenir le peu d’huile qui risque de sortir, le principal c’est qu’il résiste bien à cette huile Et c’est parti pour une longue séance de perçage et taraudage. Bien sur, il y a un hic, une petite erreur de perçage, autour de l’alésage il y a quatre trous taraudés M6 mais dans ma lancée je me suis aperçu que je me suis trompé de foret, j’ai pris du 6mm au lieu de cinq, j’avais déjà percé deux trous, pourquoi en diagonale ? il n’y a aucune raison, un pur hasard. Ces perçages sont prévus pour fixer la bague ou pour être plus précis, pour fixer la boite à la bague, comme les perçages dans la bague ne sont pas encore fait, j’aurais pu continuer comme ça et visser de l’intérieur mais ça m’obligerais a démonter toutes la boite pour accéder au vis et pouvoir l’enlever alors qu’en la vissant de l’extérieur, la boite restera en un morceau. Pour réparer mon erreur, j’ai re taraudé en M8 pour visser de l’intérieur une vis qui le sert de douille, puis repercer avec le bon ØAu verseau de cette même pièce on ne voit plus rien et les têtes de vis à l’intérieur de la boite ne gêneront pas. Les deux plaques arrière sont faites, voilà comment ça se présente Maintenant j’attaque la plaque avant de l’axe Y, la visse doit traverser la boite pour le vernier, J’usine donc une bague en bronze que je serti à la presse, à l’intérieur de cette bague, ici l’étanchéité sera assurée par des joints toriques, il ne reste qu’un Ø de 10mm et rien d’autre comme joint mais ça marchera aussi bien. Pour être sur que le perçage est au bon endroit, je ne perce pas le centre au tour mais à la fraiseuse.

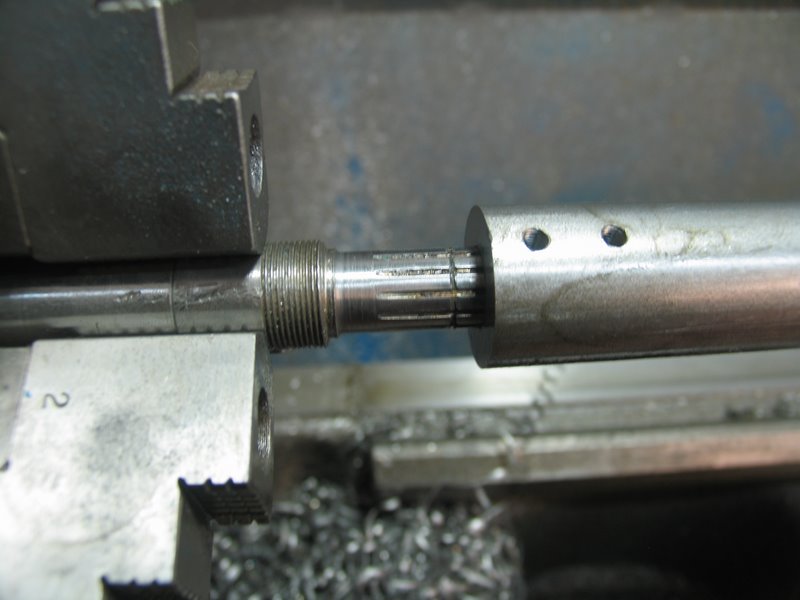

A l’intérieur je fais une batée pour recevoir un joint torique qui sera monté sur le manchon en bout de vis, à cet endroit, il fait encore 15mm de Ø puis à l’extérieur un petit http://www.cphili.eu/imgrealis/avsyderic/01titre.jpg logement pour en placer un deuxième qui sera compressé par une bague, le tout maintenu par 4 vis. Pour le vernier, le serrage sera assuré par une petite bague fendue. Voici une idée de ce que ça donne Pour la sortie moteur, j’ai fait une rainure de chaque coté à l’intérieur de la bague en bronze pour y placer des joints toriques Je suis reparti avec une série de trous et de taraudages La Bridgeport est installée à coté de la HBM45 que je dois numériser, les vis à billes et pas mal de matériel sont posé dessus alors je ne vous dis pas le nombre de fois que je ma suis demandé pourquoi cette machine n’est pas encore faite, ça m’aurait vachement facilité la vie. Un petit montage des boites pour voir si tous les trous de vis correspondent. Le résultat est impeccable, bien sur, pour le couvercle (haut) ça ne peut pas se visser parce que j’ai prévu 4/10mm pour les joints d’étanchéité qui seront en papier. Pour l’axe X, pas besoin d’usiner une rallonge comme pour le Y, l’axe d’origine sera assez long mais par contre il est crènelé sur toute sa longueur, je dois donc le rendre lisse à l’endroit du joint spy. J’aurais pu l’usiner pour le rendre lisse mais le diamètre serait sérieusement diminuer et il ne serait plus question de mettre un joint spy Pour ça j’ai usiné un petit manchon que j’ai monté en force sur l’axe, j’ai mis un joint torique et rempli le crènelage avec du blue joint silicone, le joint torique sera écrasé en font de butée pour rendre le tout étanche, 2 coups de pointeau empêchera ce manchon de ressortir quoi que vu de la façon qu’il serre, je doute fort qu’il ne sorte un jour. Mise en place de la bague et de la plaque arrière de la boite Petite vérification pour voir que la boite ne dépasse pas la table au cas où on voudrait usiner une longue pièce, c’est nickel Maintenant je peux passer à la préparation des pignons. Je ne les ai pas taillé moi-même, au prix où ça coûte tout fait et au prix de la fraise ce serait un peu ridicule mais par contre je dois les modifier. Il faut bien se dire aussi que de toute façon, même en les usinant moi-même, j’aurais eu la même modif à faire, je ne suis pas outillé pour tailler deux pignons de grandeurs différentes côte à côte Comme ils sont assez larges, je commence par les couper en deux, un petit montage sur ma petite scie et ça passe très bien Un petit tour au tour, oui je sais, pas de protection pour ne pas abîmer les dents mais ce sont des mors doux et je ne serre pas comme une bête Par contre ici, mauvais exemple, le mandrin employé a des mors qui finissent quasiment en pointe. Ce mandrin est monté sur la fraiseuse mais comme certains mors passent entre les dents et d’autres pas, là il y a réel danger et en plus il me serait impossible de garantir le centre. Bon comme il est réglé pile poil pour le perçage j’y vais quand même mais se sera le seul. Puis un nouveau réglage avec un mandrin plus adapté, puis perçage et taraudage. Les doubles pignons sont assemblés par 3 vis M3, oui c’est du fin mais ce ne sont pas des gros pignons non plus. Pour éviter le cisaillement des vis, j’ai placé une goupille d’acier de Ø4mm, pas une goupille fendue mais une aiguille provenant d’un roulement, puis j’ai donné un coup de pointeau pour qu’elle ne ressorte pas Une petite rainure de clavette ainsi que sur l’arbre de la vis Mise en place des joints spy et vérification des clavettes Engrenage de l’axe Y Comme ça, y a un peu plus de bon sens. Maintenant il faut pouvoir déplacer l’engrenage central, il faudra donc une fourchette. Un morceau d’alu, un coup de fraiseuse, un morceau de bronze et voici ce que ça donne Un peu d’acier une bille et un ressort pour garder la position Puis je fais un moletage sur un axe de 40mm pour faire les poignées

La encore ça se gâte, je comptais faire comme ça

Mais impossible de la faire coulisser dans son axe, je pense avoir tout essayé, la fourchette est en alu, au début je me suis dis que c’était normal, l’alu ne glisse pas vraiment bien, alors j’ai mis une bague en bronze, puis en pom, en inox, j’ai employé un morceau d’axe rectifier provenant d’une imprimante mais rien ne marchait vraiment bien, il n’y a que la fonte que j’ai pas pensé, peut-être ça aurait été la bonne solution, pour finir j’ai rajouté une pièce en dessous de la fourchette pour la prendre par-dessous et là, miracle, ça fonctionne a merveille. Maintenant parlons un peu du moteur d’essuie glace. C’est un moteur à 3 charbons, en général il y a 2 fils qui sortent, un vert et un rouge. Le troisième charbon est branché à la masse Si on branche le vert et le rouge, on as une vitesse rapide dans un sens mais moins rapide en sens inverse, par contre si on prend le vert et la masse, on as une vitesse plus lente, identique des deux sens mais avec beaucoup plus de couple vu que les charbons sont juste à l’opposé l’un de l’autre Maintenant si on compte employer le rouge et le vert pour le rapide et le vert avec la masse pour la vitesse lente, ça devrait marcher mais avec deux avances, si l’une tourne dans un sens et l’autre de l’autre sens ça impliquerait que l’alimentation soit branchée le – à la masse pour un moteur et en même temps le + à la masse pour l’autre, là ça n’ira plus. Donc il y a un moyen bien simple de contourner, c’est d’isoler le charbon de la masse pour le brancher sur un troisième fil, ici un noir. Maintenant il n’y a plus aucune raison que ça ne marche pas On ne saura pas faire grand-chose avec le morceau d’axe qui sort du moteur, il ne sert qu’à fixer une tringle alors que pour les avances qu’il soit assez long pour fixer le pignon a l’intérieur de la boite Donc je démonte le pignon et je chasse l’axe à la presse pour le remplacer par un axe plus long, ici il est en inox en Ø10mm Je refais un crénelage, je ne sais pas si c’est la bonne expression, puis je le monte sur le pignon Puis je débarrasse le couvercle des ancien fils et je termine par un bon nettoyage recto verso Voilà le moteur près et monté, l’axe traverse une bague en bronze, l’étanchéité se fait par joint torique Chaque vis qui traverse la boite est munie d’un joint, de plus elle sera montée au Loctite pour étanchéité des raccords hydraulique Il est enfin temps d’assembler définitivement ces boites, l’étanchéité sera obtenue avec des joints papier cartonné imbibé d’huile Je ne peux pas affirmé pour l’instant que ces boite seront parfaitement étanche, qu’il n’y aura aucune fuite d’huile mais si c’est le cas, comme ces boite ne sont vraiment pas bruyantes, je remplacerais l’huile par de la graisse. Puis je me suis dis que tant qu’a faire, faisons également des fins de course et des commandes sympas. Je ne peux que récupérer que les glissières d’origine, les taquets ne conviendrons pas pour ce que je veux faire donc je dois en usiner d’autre.

Au lieu d’employer de bêtes interrupteurs pour manœuvrer les avances, pourquoi ne pas faire des manettes, se serait plus sympa et ça ferait plus vrais. J’ai donc pris deux morceaux d’acier et je les ai finis à 70/70/20 puis je les ai défoncés pour en faire des boites J’ai percé et taraudé les coins pour visser les couvercles puis les trous de fixation pour les contacts en M3 ainsi que les réservations pour les manettes J’avais soudé un plot central pour y placer un ressort mais finalement ça s’est avéré inutile, alors je l’ai enlevé a la fraise pour gagner de la place dans le boitier. J’ai ensuite coupé un morceau d’un vieil axe de 60mm pour les manettes Ici on voit le dessous, le plot du haut viendra s’appuyer sur les contacts Celui du centre est le pivot, il est percé et fileté pour sa fixation. Les 3 trous du bas serviront à indexer la manette et la maintenir dans sa position. Ca existe tout fait mais comme je n’en ai pas, j’ai fait mes BTR a bille moi-même, pour cela, une BTR de M12 percé à 8mm, une bille de 8mm provenant d’un vieux roulement et un morceau de ressort Comme les taquets d’origine ne pourront pas servir, j’en ai usiné d’autres Pour ça j’avais encore un morceau d’étiré de 40/40, bien pratique, déjà 4 faces finies, il ne me reste que deux face a surfacer et mettre à mesures Voilà l’ensemble monté à blanc. L’intérieur avec les contacts La manette du X montée et celle du Y Vous avez certainement compris le principe, en se déplaçant, le taquet de la table viendra pousser la manette qui coupera le contact, quand on actionnera la manette de l’autre coté, la table repartira dans l’autre sens. |

La Passion du Métal

Visiteurs: 543097

Aujourd'hui: 40

Aujourd'hui: 40

68--avance pour petite fraiseuse

Outils

Outils